E’ possibile che un termostato rotto consumi più di un intero parco macchine?

Il settore dell’edilizia civile e industriale è caratterizzato dalla presenza di numerosi impianti che ricoprono ruoli precisi all’interno dei cicli produttivi. Il monitoraggio digitale ha permesso ad un’azienda multiplant del Nord Italia di scoprire con stupore quale fonte di consumo fosse più energivora rispetto alle iniziali aspettative.

Svelare i segreti degli impianti produttivi, il racconto di un compito assegnato e risolto da IDA.

Conoscere il proprio impianto produttivo consente di comprenderne anche aspetti meno visibili e maggiormente complessi. Ogni macchina nasconde dinamiche e comportamenti che diventa complicato rilevare durante le produzioni giornaliere.

La visione di insieme rende complesso individuare le eventuali criticità dei singoli macchinari. Pertanto, risulta difficile identificare la presenza di anomalie ed intervenire in maniera tempestiva per risolverle.

Inoltre, spesso si etichettano alcuni macchinari come i più energivori e si giustificano costi e consumi proprio per via del pregiudizio che si ha su di loro. In questo modo, non si approfondiscono dinamiche più delicate che si nascondono, invece, sotto la superficie.

Per questo terzo appuntamento, l’esperto ci racconta come IDA sia stata in grado di arginare tale criticità, servendosi di un monitoraggio attento e preciso sui singoli macchinari che ha permesso di individuare la causa di un consumo energetico non tracciato all’interno dell’impianto produttivo di un’azienda manifatturiera.

Nello specifico, l’installazione degli Energy Meter è avvenuta per estrapolare dati di consumo energetico dai suoi impianti di produzione, con lo scopo di attivare una serie di monitoraggi e allarmi sui macchinari che, in base ad alcune prime considerazioni interne, consumavano la maggior quantità di energia.

Dopo un periodo di raccolta dati, è emerso che i consumi delle macchine sensorizzate, considerate energivore, non corrispondevano alle aspettative: la somma dei loro consumi si attestava intorno ai 5 MWh mensili, a fronte di una media di circa 26 MWh, valore totale riportato in bolletta rappresentando solo il 19% dei consumi totali.

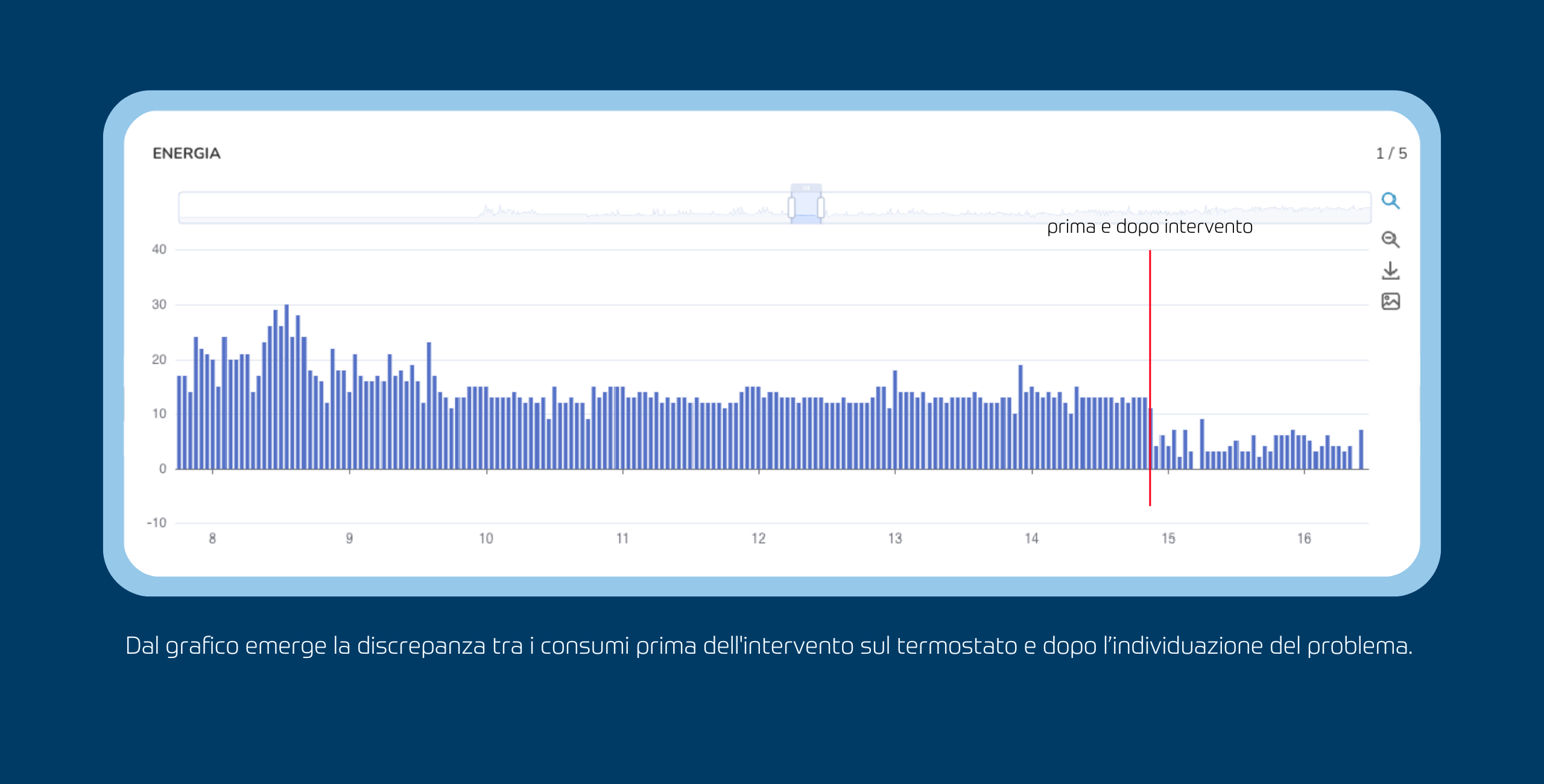

Dall’analisi dei dati è emerso che più di 14 MWh erano generati dal sistema di riscaldamento degli inerti. Un sistema che serve a mantenere la temperatura sopra ad una certa soglia e che, in questo caso, risultava attivo h24 a seguito del guasto del termostato responsabile dell’azionamento.

Questo esempio dimostra come il monitoraggio sia in grado di evidenziare aree di consumo elevato, fornendo l’opportunità di intervenire per ottimizzare i processi e ridurre gli sprechi che, per l’azienda in questione, si possono quantificare in circa 2.300€ al mese.

In sintesi, un guasto a una componente dal costo di poche decine di euro comportava per l’azienda un incremento dei costi energetici elevato. Con l’identificazione del colpevole, l’applicazione di Maxfone ha messo fine ai consumi anomali, efficientando e responsabilizzando il lavoro dei macchinari.

Ancora una volta l’adozione di soluzioni IoT aiuta le imprese a migliorare le prestazioni del proprio parco macchine. IDA consente un controllo a 360° dei propri cicli produttivi, un controllo così mirato, preciso e pratico da garantire l’efficienza su più livelli, visibili e meno evidenti.